Optimale verdeling van deeltjesgroottes is van groot belang in vele takken van de industrie, waaronder de farmaceutische en chemische industrie, coatings en andere sectoren. De werkelijke ruggengracht van dit verfijnselproces zijn industriële molen geweest, die het mogelijk hebben gemaakt de eigenschappen van materialen zeer nauwkeurig te beheersen en de consistentie van het eindproduct te garanderen. Wij bieden geavanceerde en robuuste malmoplossingen, als gevolg van de hoge eisen van het moderne productie milieu.

1. Precisie bij het beheersen van de deeltjesgrootte

Industriële molen gebruiken mechanische acties, zoals impact, schuif en compressie, om grondstoffen te verkleinen tot deeltjes van een consistente grootte. Deze controle tot op kristalniveau geeft de fabrikant de mogelijkheid om de deeltjesverdeling af te stemmen op de toepassingsbehoefte, of het nu gaat om het maximaliseren van het oppervlak van actieve stoffen of om een gegarandeerd gladde textuur in consumentenproducten. De geavanceerdere varianten beschikken over real-time monitoring systemen die de malingparameters automatisch aanpassen om de gewenste verdelingen tijdens langdurige processen te behouden.

2. Invloed op productprestaties

Een gelijkmatige deeltjesverdeling heeft een directe invloed op de belangrijkste producteigenschappen

• Verbetere oplosbaarheid en biobeschikbaarheid van farmaceutische formuleringen

• Beter kleurintensiteit en glans bij verven en coatings

• Verbeterde efficiëntie van reacties in de chemische productie

3. Aanpasbaarheid aan diverse materialen

Moderne malmtechnologie werkt met alles tussen brosse keramiek en elastische polymeren, waarbij gebruik wordt gemaakt van specifieke ontwerpen:

•Impalmmalen van brosse materialen

•Malmolen om zeer fijn te malen

•Malmchoppers voor vezelmaterialen

Deze veelzijdigheid garandeert de beste verwerking, ongeacht de eigenschappen van het materiaal of de productiebehoefte.

4. Procesefficiëntie en reproduceerbaarheid

Geautomatiseerde besturingssystemen garanderen gestandaardiseerde bedrijfsomstandigheden, waardoor een reproduceerbare batch-na-batch verwerking mogelijk is. De ontwerpen zijn energie-efficiënt en zorgen voor een snellere uitvoering van operaties in vergelijking met conventionele ontwerpen. De koelunit maakt deel uit van het geïntegreerde koelsysteem om hitteschade aan labiele materialen tijdens een uitgebreid malmproces te voorkomen.

5. Kwaliteitsborging integratie

De meest geavanceerde moleninstallaties zijn ook uitgerust met monstersystemen om tijdens het productieproces bepalingen van de partikelgrootte uit te voeren, zonder het productieproces te hoeven stoppen. Deze online controle van productkwaliteit maakt real-time aanpassingen van procesparameters mogelijk, om te garanderen dat uitsluitend producten volgens specificatie worden geproduceerd, waardoor de productie van afwijkend materiaal en materiaalverlies wordt geminimaliseerd.

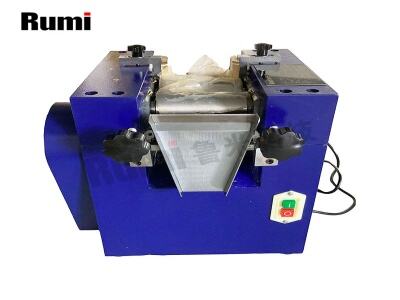

Rumi biedt molenoplossingen die deze technologische innovaties combineren met robuuste constructie voor een langdurige werking. Onze machines ondersteunen producenten bij het fabriceren van hoogwaardige producten met maximale productie-efficiëntie en lagere bedrijfskosten.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SR

SR

SK

SK

SL

SL

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

MS

MS

BE

BE

IS

IS

AZ

AZ

BN

BN

EO

EO

LA

LA

MN

MN